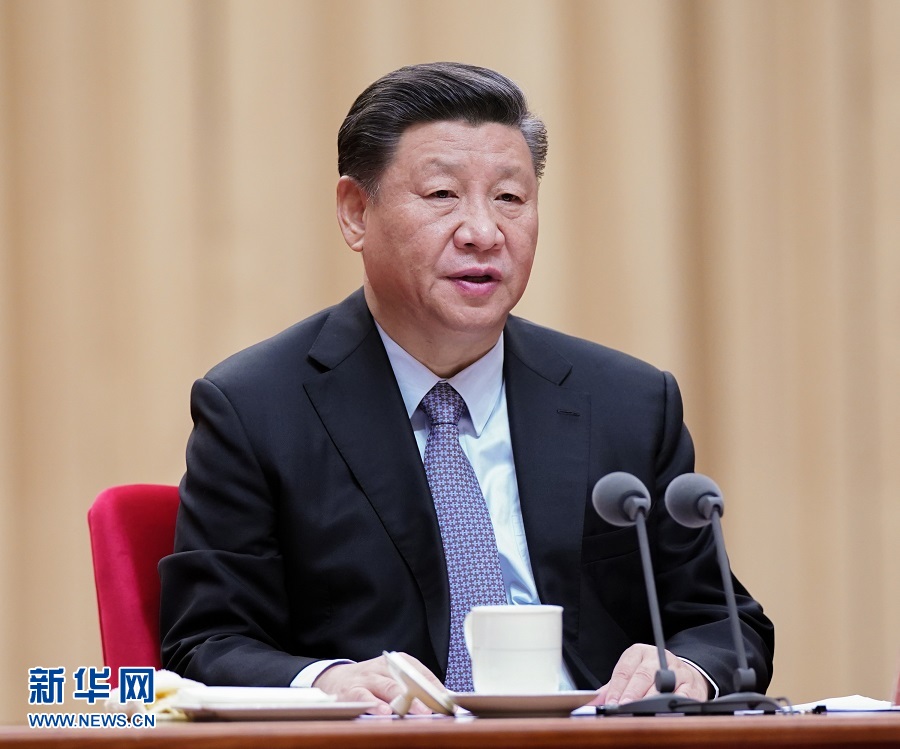

習近平在安徽考察時強調(diào) 發(fā)揮多重國家發(fā)展戰(zhàn)略疊加優(yōu)...

中共中央總書記、國家主席、中央軍委主席習近平近日在安徽考察時強調(diào),安徽要深入貫徹黨的二十大和二十屆三中全會精神,全面貫徹...[詳情]

- 中共中央關于進一步全面深化改革 推進中國式現(xiàn)代化的決定

- 《求是》雜志發(fā)表習近平總書記重要文章

- 共青團安徽省第十五次代表大會開幕

- 韓俊在省委主題教育讀書班交流研討暨省委理論學習中心組學習會議上強調(diào) 堅持學思用貫通知信行統(tǒng)一 在...

- 全省學習貫徹習近平新時代中國特色社會主義思想主題教育動員大會召開

- 習近平在參加首都義務植樹活動時強調(diào) 掀起造林綠化熱潮 繪出美麗中國的更新畫卷

- 韓俊在全省傳達學習全國兩會精神大會上強調(diào)

- 鄭柵潔在審議國務院機構改革方案時指出 把牢改革方向精心組織實施 推動機構改革各項任務落到實處

- 中國共產(chǎn)黨第二十屆中央委員會第二次全體會議公報

- 國家主席習近平發(fā)表二〇二五年新年賀詞

- 習近平在視察空降兵軍時強調(diào) 全面加強練兵...

- 讓作風實起來 ——干部新狀態(tài)系列談之五

- 讓本領提起來 ——干部新狀態(tài)系列談之四

- 讓勁頭鼓起來 ——干部新狀態(tài)系列談之三

- 讓標桿立起來 ——干部新狀態(tài)系列談之二

- 讓狀態(tài)提起來 ——干部新狀態(tài)系列談之一

- 學習貫徹黨的十九屆六中全會精神中央宣講團在...

- 黨史學習教育領導小組印發(fā)《關于充分發(fā)揮基層...

- 習近平出席中央人才工作會議并發(fā)表重要講話

- 中共中央國務院關于加強基層治理體系和治...

- 習近平:在慶祝中國共產(chǎn)黨成立一百周年大會上...

合肥市制片骨干培訓班暨第四季度制片工作現(xiàn)...【詳細】

合肥市制片骨干培訓班暨第四季度制片工作現(xiàn)...【詳細】